Пропонується варіант виготовлення садового подрібнювача гілок з ножовим валом і рубають ножами.восени, при обрізанні дерев і чагарників утворюється багато незручних в зберіганні відходів. Навалені купою гілки займають багато місця, що залишилася листя пріє, під купами заводиться дрібна живність.

Розвести багаття і спалити гілки в період обмежень з пожежної безпеки, особливо в це спекотне літо, досить небезпечне і дороге захід. У піч їх також не заштовхаєш. Доводиться все це рубати сокирою або дробити секатором для перенесення на компостну купу. Так восени минулого року довелося попрацювати зі зламаною вітром старою яблунею, на що пішов значний час.

У такій ситуації, хороший варіант для господаря, виготовити своїми руками садовий подрібнювач гілок для їх переробки. Тоді утворену суміш можна буде економно спалити, використовувати для компосту або мульчування посадок.

Звичайно, можна розглянути і варіанти покупних дробарок, але ціни заводських агрегатів швидше за все не окупляться при порівняно невеликих обсягах переробки деревних відходів в господарстві садівника.

1. Різновиди садових подрібнювачів

Саморобні подрібнювачі гілок (також шредер, щепорізка, веткоізмельчітель), відрізняються один від одного в основному пристроєм ріжучого механізму. Залежно від потужності, відрізняються розмірами і можливостями при переробці відходів.

Найбільш популярні конструкції подрібнювачів для дерева, виконані на базі дискових дробарок. У цих пристроях ножі закріплені на площині диска, встановленого на вал. За рахунок конструкції завантажувального бункера, гілки подаються під кутом 30…45 градусів до поверхні диска.

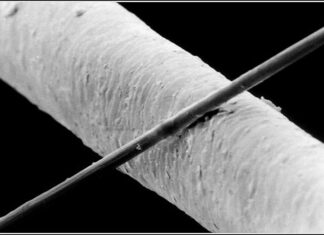

Іншою поширеною конструкцією подрібнювачів є пристрої з ножовим валом. У них, на валу встановлюється комплект відрізних фрез, на всю ширину зони обробки або закріплені рубають ножі з вуглецевої сталі. Цей пристрій нагадує конструкцію фуганку на циркулярному деревообробному верстаті. Подача гілок на подрібнення відбувається перпендикулярно валу.

Пропонований варіант садового подрібнювача виконаний за цією схемою.

Причиною тому, стала знахідка в розвалах, випущеного в середині минулого століття рубанка.

У ньому є найбільш складний і відповідальний вузол для виготовленого шредера, барабан з ріжучими ножами, встановлений на підшипниках і нерухомому валу. Після очищення, перебирання, видалення зламаного корпусу, змащення підшипників і заміни ущільнень, для використання в подрібнювачі став доступний ріжучий вузол.

До плюсів цієї конструкції можна віднести невеликі розміри, закритість підшипникових вузлів, зручність закріплення вузла в шредері.деяким недоліком конструкції є невелика ширина обробки – 60 мм.

Принципово, пристрій різних конструкцій подрібнювачів мало відрізняється один від одного. Кожне складається з наступних вузлів.- основний привід (електродвигун); — ріжучий вузол;- головна передача (ремінна); — сталева рама, де збираються всі вузли;- огорожі, захисний кожух;- завантажувальний бункер для подачі деревних відходів; — лоток для вивантаження тріски.

Потужність приводу шредера визначає максимальний діаметр переробляється на ньому гілки. Для нашої мети (подрібнення гілок) підійде електродвигун потужністю 2,0…3,0 квт, двигун на 1,0…2,0 квт можна використовувати для подрібнення трави і дрібних гілок.

У моєму розпорядженні був незадіяний електродвигун потужністю 2,2 квт, тому для планованого подрібнювача гілок був виготовлений «блок універсального приводу» на базі цього двигуна. Цей блок і буде служити основним приводом шредера.

Ріжучий вузол, як основоположник конструкції, ми розглянули. Перейдемо до розрахунку і виготовлення головної передачі.

2. Розрахунок пасової передачі

З досвіду виготовлення подібних конструкцій подрібнювачів, ножовому валу шредера необхідно надати швидкість обертання не більше 1500 об/хв. Такі обороти дозволять пристрою з оптимальною продуктивністю переробляти деревні відходи.так як використовуваний в приводі електродвигун має 2870 об/хв, необхідно виконати між приводом і подрібнювачем знижує клиноременную передачу і знизити обороти ножового вала приблизно вдвічі. Тоді, при діаметрі ведучого шківа 80 мм (фактично встановленого на валу двигуна приводу), діаметр веденого шківа в шредері повинен бути в межах 160…200 мм. Так, за рахунок підбору діаметрів шківів клинопасової передачі, ми встановимо потрібну швидкість обертання ножів і збільшимо зусилля різання (отже, і максимальний діаметр гілки) за рахунок підвищення крутного моменту.

З урахуванням перспективи, можна виготовити ведений шків на 2-3 відрізняються діаметра, щоб обороти ножового вала можна було змінювати перестановкою ременя. Тоді роботу шредера можна буде налаштувати під різні умови обробки.

3. Виготовлення шківа

Так як обмотка трифазного двигуна, розташована на внутрішній нерухомій частині рубанка не підходила для відновлення, потрібен був шків пасової передачі для приводу барабана з ріжучими ножами при роботі шредера. Неодноразові спроби пошуку відповідного шківа до успіху не привели, поки на очі не попалася пара викинутих сковорідок з однаковими алюмінієвими кришками. Форма, діаметр (280 мм) і товщина (4…5 мм) кришок відповідали необхідним параметрам збірної конструкції шківа.

Барабан з ріжучими ножами складається з сталевого корпусу з чотирма опорами для вивірки положення і закріплення змінних ножів. Однакові алюмінієві кришки симетрично закріплені на корпусі чотирма гвинтами м6, розташованими по периферії кожної кришки.

Знову виготовлений шків буде закріплений на барабані одночасно з кришкою, на відповідні подовжені гвинти.

Процес виготовлення шківа почнемо з розмітки обох кришок.1. Знаходимо центр деталі. В даному випадку, це центр припливу (різьбовий отвір) під установку ручки кришки. На зовнішній діаметр кришки орієнтуватися не можна, зміщений від центру.2. Щодо центру, за допомогою штангенциркуля, розмічаємо діаметр посадкового отвору і координати кріпильних отворів.3. Висвердлюємо метал всередині контуру кола посадкового отвору.4. Зачищаємо гострі кромки і нерівності, доводимо розмір посадкового отвору.5. Свердлимо по розмітці 4 кріпильних отвори діаметром 6,5 мм.6. За допомогою ушм або висвердлювання видаляємо надлишки металу по зовнішньому діаметру.

4. Збірка і установка шківа

Зберемо заготовки шківа болтами м6 по кріпильних отворів.перевіримо прилягання клинового ременя до щічок шківа.при неповному приляганні ременя, можлива зміна діаметра контакту ременя в невеликому діапазоні, за рахунок простановки шайб між половинками шківа (зменшення діаметра) або стиснення половинок додатковими чотирма болтами, встановленими по більшому діаметру (збільшення діаметра).при нормальному приляганні клинового ременя, закріпимо виготовлений шків на барабані з ріжучими ножами. Для вільного доступу гілок до ріжучих ножів при роботі шредера, відсунемо шків від барабана, встановивши на кріпильні болти між кришкою і шківом по парі гайок.

5. Виготовлення рами подрібнювача

Незалежно від конструкції виготовленого шредера, для нього потрібно виготовити раму (станину), де буде встановлений ріжучий вузол, передача і огорожі.для виготовлення рами застосуємо наявний рівнополочний сталевий куточок 35 х 35 х 4 мм.

Зваримо з нього дві дзеркальної конструкції опори, для установки барабана з ріжучими ножами.довжина основи опори дорівнює ширині корпусу — 330 мм.верхня поличка опори нахилена до основи під кутом 30 градусів.при установці ріжучого вузла в середині верхньої полички, шків не повинен виступати знизу за межі рами.

Для закріплення ріжучого вузла на опорах, зі штатної рами колишнього рубанка, виріжемо ділянки, де відбувався затиск цапф двигуна. Конструктивно, це пластини з радіусною виїмкою відповідної діаметру цапфи і по два кріпильних отвори.

В середині верхньої полички кожної опори просвердлимо по два відповідних кріпильних отвори.встановимо одну опору на верхній площині корпусу блоку приводу і закріпимо її двома болтами м8.

В середині верхньої полички опори, встановимо і закріпимо цапфу ріжучого вузла.підіб’ємо другу опору під іншу цапфу. Закріпимо опору і другу цапфу.перед складанням опор з корпусом приводу (при установці першої опори) слід попередньо вивірити положення шківа ріжучого вузла, виключивши перекіс ремінної передачі.

Закінчимо збірку рами подрібнювача, зв’язавши опори двома привареними поперечними перемичками в єдину конструкцію. Ці перемички також будуть служитиПідставою для контрножа, завантажувального бункера і лотка для вивантаження.знімаємо зібраний вузол з корпусу приводу, для зручності в подальшій роботі.

6. Виготовлення контрножа подрібнювача

Два складених поруч куточка встановимо на перемички під ножовим валом і закріпимо їх болтами м8.під діаметр кришок барабана, з мінімальним зазором, виконаємо в куточках радіусні розрядки.

З куточка 50 х 50 мм зваримо коробчатую конструкцію контрножа, службовця опорою при різанні гілок. Верхня площина контрножа після зварювання вирівнюється.по ширині контрнож відповідає відстані між куточками підстави. Його висота підбирається з умови напрямку подачі гілок трохи нижче осі ріжучого вузла, для підтримування ефекту самозатягування гілок після захоплення.взаємне розташування ріжучого вузла і контрножа – ріжучі зуби повинні рухатися на контрнож.

Контрнож встановлюється на підставу. Вивіряється його положення по мінімальному зазору (0,2…0,4 мм) з ріжучими ножами. Свердлити співвісні отвори в контрноже і підставі. Контрнож фіксується на підставі болтами м8.

Попередні випробування під навантаженням показали, що контрнож розташований низько, велике зусилля самозатягування. Тому контрнож зверху доповнений подкаленной пластиною, також підвищує і ресурс ножів.

7. Виготовлення елементів завантаження вивантаження в измельчителе

З листа оцинкованої сталі товщиною 1,2 мм, виготовимо завантажувальний бункер для подачі деревних відходів.вирізаємо бічні і верхню заготовки, збираємо їх гвинтами м4 або заклепками.встановлюємо на конструкцію шредера і закріплюємо гвинтами м6 на рамі і підставі.

Аналогічно виготовляємо лоток для вивантаження тріски.

8. Випробування подрібнювача

Закриваємо верхню частину ріжучого вузла (ріжучі ножі) захисною огорожею.приєднуємо подрібнювач до електромережі кабелем через автоматичний вимикач номіналом 15-20 а. Випробування під навантаженням показали, що шредер без перевантаження, жадібно поглинає і подрібнює гілки діаметром до 30 мм.