Розробка технологічного процесу

Обробки заготовок на верстатах

Свердлильної групи

Розрахунок режимів різання при свердлінні, розсвердлюванні, зенкеруванні, розгортанні

Глибина різання при свердлінні дорівнює половині діаметра, а при розсвердлюванні, зенкеруванні і розгортанні – напівразності наявного і одержуваного діаметрів (рис. 4.1):

–свердління: t = 0,5∙d ;

–розсвердлювання, зенкерування і розгортання: t = 0,5∙ (d – d ).

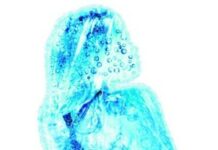

Рис. 4.1. Схема різання:

А-при свердлінні; б — при зенкеруванні, рассверливании

Подача при свердлінні отворів без обмежуючих факторів вибирається максимально допустимої по міцності свердла може бути визначена по табл. 4.1 в залежності від оброблюваного матеріалу і діаметра виконуваного отвору. При рассверливании отворів подача, рекомендована для свердління, може бути збільшена до 2 разів.

При наявності обмежуючих факторів подачі при свердлінні і розсвердлюванні рівні. Їх визначають множенням табличного значення подачі на відповідний поправочний коефіцієнт, наведений в примітці до таблиці.

Таблиця 4.1

Подачі, мм/об, при свердлінні сталі, чавуну, мідних і алюмінієвих сплавів свердлами зі швидкорізальної сталі

діаметр свердла d , мм сталь нв<160 160...240нв 240...300нв нв>300 нв ≤170 нв>170 2…4 0,09–0,13 0,08–0,10 0,06–0,07 0,04–0,06 0,12–0,18 0,09–0,12 4…6 0,13–0,19 0,10–0,15 0,07–0,11 0,06–0,09 0,18–0,27 0,12–0,18 6…8 0,19–0,26 0,15–0,20 0,11–0,14 0,09–0,12 0,27–0,36 0,18–0,24 8…10 0,26–0,32 0,20–0,25 0,14–0,17 0,12–0,15 0,36–0,45 0,24–0,31 10…12 0,32–0,36 0,25–0,28 0,17–0,20 0,15–0,17 0,45–0,55 0,31–0,35 12…16 0,36–0,43 0,28–0,33 0,20–0,23 0,17–0,20 0,55–0,66 0,35–0,41 16…20 0,43–0,49 0,33–0,38 0,23–0,27 0,20–0,23 0,66–0,76 0,41–0,47 20…25 0,49–0,58 0,38–0,43 0,27–0,32 0,23–0,26 0,76–0,89 0,47–0,54 25…30 0,58–0,62 0,43–0,48 0,32–0,35 0,26–0,29 0,89–0,96 0,54–0,60 30…40 0,62–0,78 0,48–0,58 0,35–0,42 0,29–0,35 0,96–1,19 0,60–0,71 40…50 0,78–0,89 0,58–0,66 0,42–0,48 0,35–0,40 1,19–1,36 0,71–0,81 примітка. Наведені подачі застосовують при свердлінні отворів глибиною l ≤3d з точністю не вище 12-го квалітету в умовах жорсткої технологічної системи. В іншому випадку вводять поправочний коефіцієнти: 1) на глибину отвору: до ls = 0,9 при l ≤5d ; до ls = 0,8 при l ≤7d ; до ls = 0,75 при l ≤10d ; 2) на досягнення більш високої якості отвору в зв’язку з подальшою операцією розгортання або нарізування різьблення до про s = 0,5. 3) на недостатню жорсткість системи спіз: при середній жорсткості до ж s = 0,75; при малій жорсткості до ж s = 0,5; 4) на інструментальний матеріал к і s = 0,6 для свердла з ріжучою частиною з твердого сплаву.

Формулах крутного моменту і осьової сили при свердлінні, розсвердлюванні і зенкеруванні

оброблюваний матеріал найменування операції матеріал ріжучої частини інструменту коефіцієнт і показники ступеня в формулах крутного моменту осьової сили з м q x y з р q x y конструкційна вуглецева сталь, σ в = 750мпа свердління швидкорізальна сталь 0,0345 2,0 – 0,8 1,0 – 0,7 0,09 1,0 0,9 0,8 – 1,2 0,65 жароміцна сталь12х18н9т, 141нв свердління 0,041 2,0 – 0,7 1,0 – 0,7 розсвердлювання і зенкування 0,106 1,0 0,9 0,8 – 1,2 0,65 сірий чавун, 190 нв свердління твердий сплав 0,012 2,2 – 0,8 1,2 – 0,75 розсвердлювання і зенкування 0,196 0,85 0,8 0,7 – 1,0 0,4 свердління швидкорізальна сталь 0,021 2,0 – 0,8 42,7 1,0 – 0,8 розсвердлювання і зенкування 0,085 – 0,75 0,8 23,5 – 1,2 0,4 ковкий чавун, 150 нв свердління швидкорізальна сталь 0,021 2,0 – 0,8 43,3 1,0 – 0,8 розсвердлювання і зенкування твердий сплав 0,01 2,2 – 0,8 32,8 1,2 – 0,75 0,17 0,85 0,8 0,7 – 1,0 0,4 примітка. Розраховані за формулою осьові сили при свердлінні дійсні для свердел з підточеною перемичкою; з непідточеною перемичкою осьова сила при свердлінні зростає в 1,33 рази.

Коефіцієнт, що враховує фактичні умови обробки, в даному випадку залежить тільки від матеріалу оброблюваної заготовки і визначається вираз

Значення коефіцієнта к мр наведені для сталі і чавуну в дод. 9.

Для визначення крутного моменту при розгортанні кожен зуб інструменту можна розглядати як розточний різець. Тоді при діаметрі інструменту d крутний момент, н∙м,

Тут s z-подача, мм на один зуб інструменту, рівна s/z, де s – подача, мм/об, z – число зубів розгортки. Значення коефіцієнтів і показників ступеня представлені в табл.

Потужність різання, квт, визначають за формулою

Де частота обертання інструменту або заготовки, об/хв,

При використанні табл. 4.1 слід керуватися наступними рекомендаціями:

1.наведену подачу при свердлінні застосовують для жорстких деталей з допуском не вище 12-го квалітету під подальшу обробку свердлом, зенкером або різцем при глибині свердління /<3d. Якщо ця умова не дотримується, то вводять поправочний коефіцієнт: 0,9 при /<5d; 0.8 при/<7d; 0,75 при /<10d.

2.подачу при свердлінні слід зменшувати, враховуючи наступні

Технологічні фактори:

А) при свердлінні отворів в деталях середньої жорсткості з допуском не вище 12-го квалитета або під подальшу обробку свердлом, зенкером або різцем вводять коефіцієнт 0,75;

Б) при свердлінні точних отворів під подальшу обробку розгортками або під нарізування різьблення мітчиками, при свердлінні

Центрувальними свердлами, при свердлінні отворів в деталях малої жорсткості і з нестійкими опорними поверхнями вводять коефіцієнт 0,5.

Лабораторна робота № 6

Розрахунок режимів різання при свердлінні

Мета роботи: навчитися розраховувати найбільш оптимальні режими різання при свердлінні за аналітичними формулами.

1. Глибина різання t, мм. При свердлінні глибина різання t = 0,5 d, при розсвердлюванні, зенкеруванні і розгортанні t = 0,5 (d-d ) ,

Де d-початковий діаметр отвору;

D – діаметр отвору після обробки.

2. Подача s, мм / об. при свердлінні отворів без обмежуються факторів вибираємо максимально допустиму по міцності свердла подачу (табл.24). При рассверливании отворів подача, рекомендована для свердління, може бути збільшена до 2 разів. При наявності обмежуючих факторів подачі при свердлінні і рассверливании рівні. Їх визначають множенням табличного значення подачі на відповідний поправочний коефіцієнт, наведений в примітці до таблиці. Отримані значення коригуємо за паспортом верстата (додаток 3). Подачі при зенкеруванні наведені в табл. 25, а при розгортанні — в табл.26.

3. Швидкість різання v р , м/хв. Швидкість різання при свердлінні

Https://pandia.ru/text/80/138/images/image003_138.gif»width=» 128″height=»55″>

Значення коефіцієнтів з v і показників ступеня m, x, y, q наведені для свердління в табл.27, для розсвердлювання, зенкерування і розгортання — в табл. 28, а значення періоду стійкості т-табл. 30.

Загальний поправочний коефіцієнт на швидкість різання, що враховує фактичні умови різання,

Кv = кмv киv кιv ,

Де кмv — коефіцієнт на оброблюваний матеріал (див.табл. 1, 3, 7, 8);

Киv – коефіцієнт на інструментальний матеріал (див.табл. 4);

Кιv, — коефіцієнт враховує глибину свердління (табл. 29). При рассверливании і зенкеровании литих або штампованих отворів вводиться додатково поправочний коефіцієнт кп v (див. Табл. 2).

4. Частоту обертання n, об / хв, розраховують за формулою

Https://pandia.ru/text/80/138/images/image005_96.gif «width=» 180 » height=»51″>

5. Крутний момент m кр, н * м, і осьову силу ро , н, розраховують за формулами:

При свердлінні

Мкр = 10 см dqsy кр;

Р0 = 10 ср dqsy кр;

При розсвердлюванні і зенкеруванні

Мкр = 10 см dq tx sy кр;

Р0 = 10 ср tx sy кр;

Значення см і ср і показників ступеня q , x , y наведені в табл. 31.

Коефіцієнт kp, що враховує фактичні умови обробки, в даному випадку залежить тільки від матеріалу оброблюваної заготовки і визначається виразом

Кр = кмр.

Значення коефіцієнта кмр наведені для сталі і чавуну в табл. 11, а для мідних і алюмінієвих сплавів – в табл. 10.

Для визначення крутного моменту при розгортанні кожен зуб інструменту можна розглядати як розточний різець. Тоді при діаметрі інструменту d крутний момент, h * м,

Тут sz-подача, мм на один зуб інструменту, рівна s / z,

Де s – подача, мм/об, z – число зубів розгортки. Значення коефіцієнтів і показників ступеня див.в табл. 22.

6. Потужність різання ne, квт, визначають за формулою:

Де n пр-частота обертання інструменту або заготовки, об/хв,

Потужність різання не повинна перевищувати ефективну потужність головного приводу верстата n е

7. Основний час то, хв , розраховують за формулою,

Де l – довжина робочого ходу інструменту, мм;

Довжина робочого ходу, мм, дорівнює l = l + l 1 + l 2 ,

Де l-довжина оброблюваної поверхні, мм;

L 1 і l 2-величини врізання і перебігу інструменту, мм (див.додаток 4).

Таблиця 1

Поправочний коефіцієнт до мv, що враховує вплив фізико-механічних властивостей оброблюваного матеріалу на швидкість різання.

Оброблюваний

Матеріал

Розрахункова формула

Сірий чавун

Ковкий чавун

Примітки: 1. Σв і нв-фактичні параметри. Характеризують оброблюваний матеріал, для якого розраховується швидкість різання.

2. Коефіцієнт кг характеризує групу стали по оброблюваності, і показник ступеня nv см. В табл.7.

Таблиця 2

Поправочний коефіцієнт кп v , що враховує вплив стану поверхні заготовки на швидкість різання.

Таблиця 3

Поправочний коефіцієнт км v, що враховує вплив фізико-механічних властивостей мідних і алюмінієвих сплавів на швидкість різання.

Таблиця 4

Поправочний коефіцієнт кіv , що враховує вплив інструментального матеріалу на швидкість різання.

Оброблюваний

Матеріал

Значення коефіцієнта кі v в залежності від марки

Інструментального матеріалу

Сталь конструкційна

Корозійно-стійкі і жароміцні сталі

Сталь загартована

Н rс 35 – 50

Н rс 51 – 62

Сірий і ковкий чавун

Сталь, чавун, мідні та алюмінієві сплави

Режими різання при свердлінні. Продуктивність праці при свердлінні багато в чому залежить від швидкості обертання свердла і величини подачі, тобто на яку величину свердло поглиблюється за один оборот в оброблювану деталь.

Але швидкість обертання свердла і подача не можуть бути безмежно збільшені — при занадто великій швидкості обертання свердло «згорить», а при занадто великій подачі зламається.

Швидкість різання виражається формулою

Де v — швидкість різання, м/хв; d — діаметр свердла, мм; n — число обертів шпинделя в хвилину; π — число, рівне 3,14.

При виборі швидкості різання враховують властивості оброблюваного матеріалу і матеріалу свердла, діаметр свердла, величину подачі і умови свердління (глибину свердління, наявність охолодження іІн.).

Величина подачі визначається з урахуванням діаметра свердла. Так, наприклад, при обробці сталі середньої твердості свердлом діаметром 6 мм допускають подачу 0,15 мм/об; при діаметрі свердла 12 мм — 0,25 мм/об; при діаметрі свердла 20 мм — 0,30 мм/об і т.д.

Правильний вибір швидкості і подачі свердла має великий вплив не тільки на продуктивність, ко і на стійкість ріжучого інструменту і якість оброблюваного отвору. Свердло працює краще при великій швидкості різання і малої подачі.

Число обертів, швидкість і подачу можна визначати і за таблицями.

Догляд за свердлильними верстатами. Свердлильні верстати будуть працювати з необхідною точністю, продуктивно і безвідмовно тривалий час лише в тому випадку, якщо за ними буде відповідний догляд.

Догляд за свердлильним верстатом полягає перш за все в підтримці на робочому місці чистоти і систематичного прибирання стружки. Особливо слід оберігати стіл від забоїн і іржавіння. Забоїни, що залишаються на столі в результаті недбалої роботи, знижують точність свердління і прискорюють необхідність проведення ремонту верстата.

Щоб уникнути утворення забоїн і вироблення на столі, деталі слід встановлювати акуратно, без ударів і значних переміщень по столу. Опорні площини, якими деталь встановлюється на стіл, повинні бути чистими і не мати задирок.

Після закінчення роботи стіл верстата і його пази повинні бути ретельно очищені від бруду і стружки, протерті сухими кінцями і змащені тонким шаром масла для запобігання від іржавіння.

Перед роботою необхідно змастити всі труться частини верстата, місця мастила і залити масло в маслянки.

Під час роботи перевіряють рукою нагрів підшипників. Нагрівання повинен бути терпимим для руки. Щоб уникнути нещасного випадку перед перевіркою ступеня нагріву підшипників електродвигун слід зупинити і перевірку проводити при непрацюючій ремінної або зубчастої передачах. необхідно також стежити за тим, щоб шестерні верстата були завжди надійно огороджені.

Розрахунок штучного часу аналітичним методом.

Рис. 2-ескіз деталі

Заготівля: сталь 25хгм гост 4543-71

Деталь кріпиться в трехкулачковом патроні на вертикально-свердлильному верстаті з чпу.

Свердлиться 4 отвори ø16 по квалітету h14 з витримуванням проміжного розміру ø106 по 14 квалітету.

Розрахунок режимів різання.

При свердлильних роботах рекомендується задавати режими виходячи з потужності використовуваного обладнання. Найбільш зручний матеріал ріжучого інструменту-швидкорізальна сталь (р18, р6м5). Подачі при ремонтних роботах обчислювати за формулою:

S — подача, мм/об

D — діаметр свердла, мм

С — коефіцієнт, що залежить від обрабатывемого матеріалу та інших технологічних факторів (таблиця 1)

Kls — коефіцієнт на подачу, що залежить від умови виходу стружки (таблиця 2)

S = 0.047*16 0.6 *0.7 = 0.173 мм/об

Режими різання при свердлінні

Витрачається потужність при свердлінні залежить від крутного моменту. Крутний момент обчислюється за формулою:

Мкр-крутний момент, що сприймається свердлом при різанні, н * м

См, q, y-коефіцієнти на крутний момент при свердлінні, що залежить від умов різання (таблиця 3)

D-діаметр свердла, мм

S-подача, мм / об

Кмр- коефіцієнт на крутний момент, що залежить від механічних властивостей матеріалу (таблиця 4)

М кр = 10*0,0345*16 2 *0,173 0,8 *2,03 = 44,054 н * м

Для забезпечення жорсткості снід при свердлінні, необхідно встановлювати свердло в патроні з мінімальним по можливості вильотом (більше на 3-5 мм ніж глибина оброблюваного отвору).

Швидкість різання при свердлінні обчислюється за формулою:

Загальний поправочний коефіцієнт на швидкість різання, що враховує фактичні умови різання,

До v = до мv до іv до ιv ,= 0,75*1*1 = 0,75

Де к мv – коефіцієнт на оброблюваний матеріал

К иv-коефіцієнт на інструментальний матеріал

До ιv, — коефіцієнт враховує глибину свердління

Vр = 7*16 0,4 *0,75/0,173 0,7 *45 0,2 = 25,66 м / хв.

Частота обертання обчислюється за формулою:

N = 1000*25,66/3,14*16 = 510,74

Призначає частоту обертання 500 об/хв.

Розрахунок часу на дану операцію.

Витрати основного часу:

Т о = l р * i / s * n = 13*4/0.173*500 = 0.15

Де lр-довжина робочого ходу свердла,

I – кількість отворів.

Витрати допоміжного часу:

Т в = т в. У. + т в. Ізм = 0,18 + 0,1 = 0,28 хв.

Де т в. У – час на установку, хв.

Т в. Ізм – час на вимірювання, хв.

Оперативний час:

Т оп = т в + т о = 0,28 + 0,15 = 0,43 хв.

Остаточна норма штучного часу:

Де t oi час основних переходів

T bj час допоміжних переходів

K 1 і k 2 – час на технічне та організаційне обслуговування робочого місця, на відпочинок і особисті потреби при одностанковому обслуговуванні, % від оперптивного часу; k 1 = 2.5, k 2 = 3.

Т шт = 0,43*(1+5,5/100) = 0,45 хв.

Другим після точіння, найпоширенішим видом механічної обробки є свердління. До нього ж прирівнюється розгортання, зенковка, розсвердлювання. При розрахунку режимів різання можна, нехтуючи жорсткістю системи обробки, уявити, що це одночасне розточування декількома різцями, тому принцип розрахунку буде аналогічний токарній обробці. Однак при малих діаметрах свердла, менше 10 мм, режими різання розраховуються виходячи з цілісності свердла після обробки. Іншими словами, режими вважаються таким чином, щоб свердло не зламалося, тому розрахунок проводиться виходячи з характеристик міцності інструменту.

Однак, під час експериментів з методикою, було виявлено помилку, у зв’язку з якою швидкість різання була занадто висока, це виражалося тривалістю свердління, але високою стійкістю інструменту, і високою якістю обробки. Плюс це чи мінус необхідно вирішувати при певному завданні, оскільки низькі подачі можуть викликати швидке затуплення ріжучої частини (або навіть налипання), однак при занадто високих подачах вірогідний злам інструменту, не кажучи вже про зниження безпеки обробки.

З нашою методикою розрахунку режимів для свердління можна ознайомитися нижче. У відповідній темі форуму можна завантажити макрос автоматичного розрахунку режимів різання для свердлильних робіт.

методика розрахунку режимів різання при свердлильних роботах

При свердлильних роботах рекомендується задавати режими виходячи з потужності використовуваного обладнання. Найбільш зручний матеріал ріжучого інструменту-швидкорізальна сталь (р18, р6м5). Подачі при свердлильних роботах обчислювати за формулою:

S-подача, мм / об

D — діаметр свердла, мм

С-коефіцієнт, що залежить від оброблюваного матеріалу та інших технологічних факторів (чистота поверхні, наявність подальшої обробки і т. Д) (таблиця 1)

Kls — коефіцієнт на подачу, що залежить від умови виходу стружки (таблиця 2)

Оброблюваний матеріал

Нв

Група подач, що визначається технологічними факторами

Сталь

≤160

0,085

0,063

0,042

160-240

0,063

0,047

0,031

240-300

0,046

0,038

0,023

>300

0,038

0,028

0,019

Чавун

≤ 170

0,130

0,097

0,065

>170

0,078

0,058

0,039

Кольорові метали

М’які

0,170

0,130

0,085

Тверді

0,130

0,097

0,065

Таблиця 1

I група подач — свердління глухих отворів або розсвердлювання без допуску по 5-му класу точності або під подальше розсвердлювання

Ii група подач-свердління глухих і наскрізних отворів в деталях нежорсткої конструкції, свердління під різьбу і розсвердлювання під подальшу обробку зенкером або розгортками

Iii група подач- свердління глухих і наскрізних отворів і розсвердлювання під подальшу обробку

Довжина отвору в діаметрах до

Коефіцієнт kls

1.00

0.95

0.90

0.85

0.80

0.70

Таблиця 2

режими різання при свердлінні

Витрачається потужність при свердлінні залежить від крутного моменту. Крутний момент обчислюється за формулою:

Мкр-крутний момент, що сприймається свердлом при різанні, н*м

См, q, y — коефіцієнти на крутний момент при свердлінні, що залежить від умов різання (таблиця 3)

D — діаметр свердла, мм

S-подача,Мм / об

Кмр- коефіцієнт на крутний момент, залежить від механічних властивостей матеріалу (таблиця 4)

Оброблюваний матеріал

См

0,0345

Сірий чавун 190 нв

0,021

Мідні сплави

0,012

Алюмінієві сплави

0,005

Таблиця 3

Оброблюваний матеріал

До мр

Показник n

Сталь

С ≤ 0.6%

1,75

1,75

Хромистая сталь

1,75

З>0.6%

1,75

Чавун сірий

Мідні сплави

Алюмінієві сплави

Таблиця 4

У нормальних свердел діаметром вище 10 мм не виникає небезпеки зламу від надмірно великого крутного моменту, так як для цих діаметрів найбільші напруги, що виникають в свердлі, зазвичай лімітуються швидкістю затуплення при зростанні швидкості різання і подачі. Для свердел діаметра менше 10 мм, крутний момент рекомендується розраховувати по ф-ле ,

Для забезпечення цілісності інструменту.

Прирівнявши і можна обчислити максимально можливі подачі для свердел малого діаметра при свердлінні заданого матеріалу (таблиця 5).

Оброблюваний матеріал

Сталь

Чавун

Мідні сплави

Алюмінієві сплави

Максимально можлива подача, мм / об

0,01

0,019

0,037

0,11

Таблиця 5

Для забезпечення жорсткості снід при свердлінні, необхідно встановлювати свердло в патроні з мінімальним по можливості вильотом (більше на 3-5 мм ніж глибина оброблюваного отвору).

Швидкість різання при свердлінні обчислюється за формулою:

Таблиця розрахунків режимів при свердлінні на верстаті 2а135 в додатку 1.

зенкерування і розсвердлювання

Подача при зенкеруванні і рассверливании розраховується аналогічно за формулою:

Крутний момент розраховується за формулою:

Значення коефіцієнтів з m, x, y, q вибирати по таблиці 6

Оброблюваний матеріал

См

Сталь конструкційна вуглецева,

0,0 9

1 ,0

Сірий чавун 190 нв

0,0 85

1 ,0

Мідні сплави

0,0 31

0 , 85

Алюмінієві сплави

0,0 2

0 , 85

Таблиця 6

D — діаметр свердла

D — діаметр раніше розсвердленого отвору — подача на обін зуб інструменту (дорівнює s / z )

S — подача, мм/об

Z — число зубів розгортки

Коефіцієнти з p, x, y в таблиці 7

Матеріал оброблюваний

0,75

Чавун сірий 190 нв

0,75

Алюмінієві сплави

0,75

Мідні сплави

0,66

Таблиця 7

Швидкість різання розраховується за формулою:

Частота обертання обчислюється за формулою:

Таблиця розрахунків режимів при розгортанні на верстаті 2а135 в додатку 2.

При введенні методики розрахунків в системі технопро рекомендується для свердління і розгортання, підраховані режими внести в інформаційну базу даних, тим самим, уникаючи програмування умови розрахунку і спрощуючи роботу системи. Для розрахунку режимів при зенкеруванні і розсвердлюванні необхідно спрограмувати умови, використовуючи коефіцієнти з таблиці 6.